CAS CLIENT

Peripass chez Bridgestone

“En optant pour une plateforme configurable, vous pouvez compter sur des fonctionnalités existantes déjà intégrées dans la plateforme.”

– Robbie Gaudesaboos, System and Process Coordinator chez Bridgestone Zeebrugge

Belgique, Zeebrugge

Février 2022

camions par jour

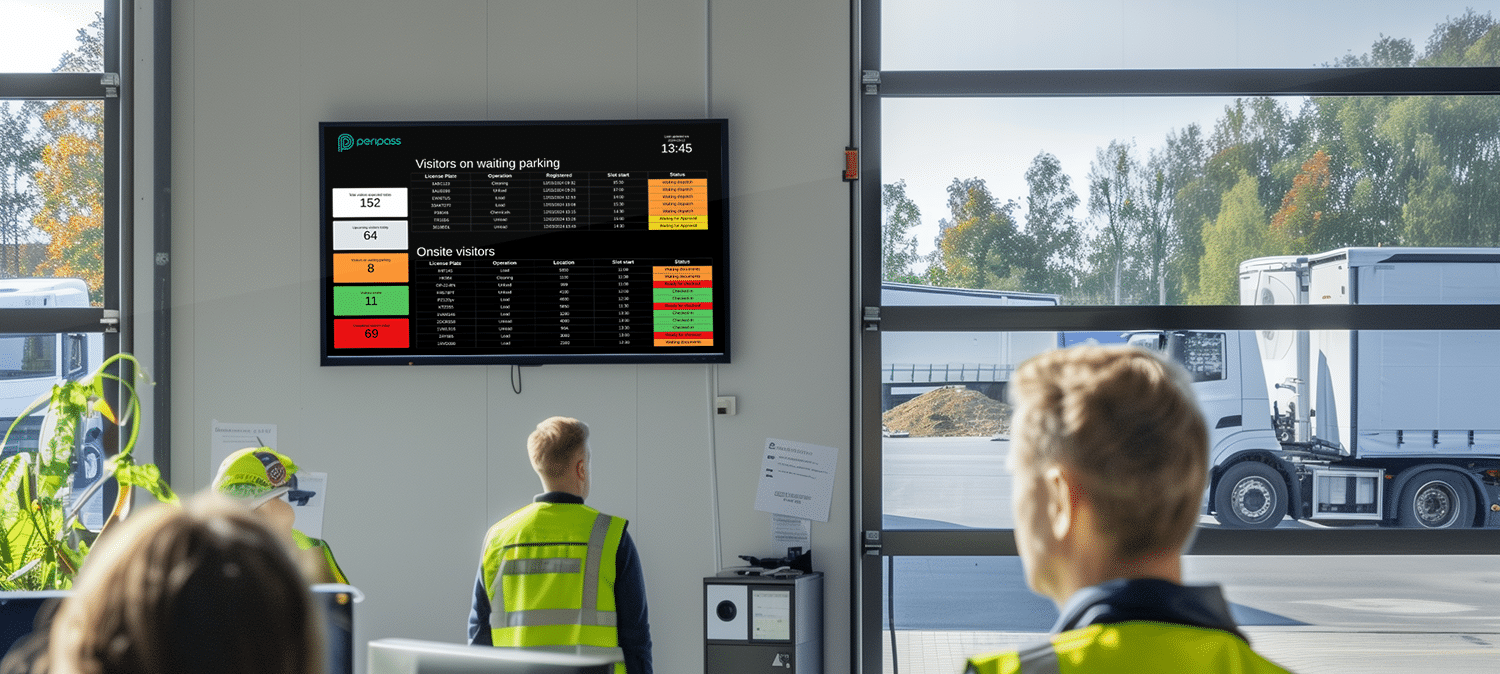

La plateforme Peripass a été implémentée en 2021 sur le site de Zeebrugge (Belgique). Le site se caractérise par de nombreux défis logistiques : combinaison entre transport de containers liés au port et transports externes, fastlane pour transporteurs habituels, besoin d’une gestion en temps réel des containers et des frais d’attente et de location s’y rapportant. Bridgestone travaillait déjà avec une application de Yard Asset Management, mais avait besoin d’ajustements et de possibilités supplémentaires. Il cherchait un logiciel standard off-the-shelf comme Peripass, sans travail sur mesure donc. Robbie Gaudesaboos, Systems and Process Coordinator chez Bridgestone, a travaillé sur ce projet et explique ce que Peripass a apporté à Bridgestone.

Une réussite à Bridgestone Zeebrugge

“Nous sommes ravis de la mise en œuvre réussie de Peripass, une plateforme configurable qui s’est parfaitement intégrée à nos opérations dans l’entrepôt de 90 000 m2 de Bridgestone à Zeebrugge. Le choix d’une plateforme dynamique nous a permis d’exploiter les fonctionnalités existantes et d’évoluer en même temps que les possibilités croissantes qu’elle offre. Malgré la période d’adaptation initiale qui a suivi la mise en service, au cours de laquelle nous avons dû gérer les complexités du chargement en direct, du chargement en attente et des flux de conteneurs supplémentaires en provenance du port, y compris l’installation d’un kiosque d’enregistrement supplémentaire pour les visiteurs et les sous-traitants, l’ensemble du processus s’est avéré être un casse-tête bien exécuté.

La structure opérationnelle unique de Bridgestone, sans département central de dispatching, nécessitait une solution pour faciliter le dispatching des conteneurs et des camions par le personnel de réception et les chefs d’équipe de l’entrepôt. En outre, il était essentiel de mieux comprendre les activités liées au port pour gérer efficacement les coûts d’attente des conteneurs. Grâce à notre système de gestion des actifs du chantier, adapté au volume élevé des opérations quotidiennes de dépôt et d’enlèvement, nous nous distinguons par notre collaboration avec les transporteurs externes et un partenaire dédié au trafic portuaire. Le processus rationalisé a non seulement simplifié les opérations de notre côté, mais a également optimisé l’efficacité de notre fournisseur de conteneurs, ce qui a contribué à notre satisfaction globale.”

“En optant pour une plateforme configurable, vous pouvez compter sur des fonctionnalités existantes déjà intégrées dans la plateforme. Et vous évoluez avec les possibilités de la plateforme.”

“Le chauffeur reçoit le code d’accès, la communication sur l’emplacement du container et le container vide à reprendre”

Dispatching automatique pour la logistique liée au port

Pour le déchargement des containers, Bridgestone travaille avec un partenaire externe fixe qui a accès à la plateforme Peripass avec son propre login. Bridgestone se charge du préenregistrement dans Peripass à partir d’un upload d’une liste de containers attendus et du moment où ceux-ci doivent être sur site. Pour le moment, Peripass fonctionne comme solution stand-alone : aucune intégration n’est actuellement prévue avec notre système ERP et nous ne disposons pas d’un système TMS externe. Tous les uploads et préenregistrements se font aujourd’hui via des fichiers Excel ou manuellement.

Quand un chauffeur enlève un container dans le terminal du port, il signale sa présence sur la tablette dans le camion. Commence alors le dispatching automatique de Peripass : l’attribution automatique de l’emplacement du container chez Bridgestone. Un code pin est en même temps généré automatiquement sur la plateforme Peripass pour pouvoir accéder au site. Ce code est envoyé au chauffeur par e-mail (sur la tablette). En plus du code d’accès, le chauffeur reçoit également les informations sur l’endroit où le container doit être déposé et sur le container vide qu’il doit ensuite reprendre. Une fois le code pin utilisé, Bridgestone sait immédiatement que le transporteur est sur le site.

Gestion des containers grâce à des informations en temps réel

Sur le dashboard de dispatching de Peripass, Bridgestone a un aperçu complet des containers présents sur le site, de leur emplacement et de leur statut et du temps déjà passé par chaque container à cet endroit. On a ainsi aussi une vue complète des containers déjà enlevés. Cela permet à Bridgestone de suivre en détail les accords avec les partenaires et transporteurs externes : les containers sont-ils déposés au bon endroit, aux heures convenues ? Cela permet aussi de contrôler facilement le nombre d’unités livrées et retirées sur une base hebdomadaire ou mensuelle dans l’optique de la facturation.

“L’avantage de Peripass est qu’il nous permet de donner la priorité aux conteneurs qui sont sur le site depuis le plus longtemps. Ce sont les premiers à être transférés pour être repris afin d’éviter des frais d’accostage supplémentaires. The automatic dispatch is configured in such a way that a driver, who registers, also has to pick up an empty container by default, namely a container that has an ’empty status’.

“La plateforme Peripass a ceci de pratique qu’elle nous permet de donner la priorité aux containers qui se trouvent déjà depuis longtemps sur le site.”

Pick-up et drop-off avec partenaires externes

Le flux logistique avec notre partenaire externe se caractérise par du pick-up et du drop-off. Les mouvements en « live » ne sont pas pris en compte. Comme ce flux est exécuté avec le même partenaire que pour les mouvements de containers, le processus d’enregistrement a ici aussi été simplifié à l’extrême. L’enregistrement sur la tablette dans le camion se déroule de la même manière avec demande du numéro de référence, du numéro du conteneur pour le drop-off et du nom du chauffeur. Le chauffeur peut sélectionner son nom dans une liste déroulante, fournie par le partenaire externe, avec les adresses e-mail exactes. Des triggers automatiques sont activés à partir des données saisies : envoi des bons mails aux bons chauffeurs.

Flexibilité dans le dispatching des transports

« L’appel des camions est effectué par le personnel à la réception ou par nos chefs d’équipe dans l’entrepôt. Pour ne pas faire attendre nos opérateurs dans les différents dépôts, qui chargent et déchargent, les chefs d’équipe gèrent aussi le dispatching. Cela vaut principalement pour le live loading de transports non liés au port : un chauffeur se présente au kiosque d’enregistrement. La plateforme envoie un mail de notification au dispatcher. Les chefs d’équipe ne restent pas derrière leur bureau mais circulent entre les autres collègues de l’entrepôt. Peripass permet d’organiser le dispatching avec un appareil mobile (iPad).

Les chefs d’équipe disposent d’une grande flexibilité pour appeler ou non les camions en fonction du travail. À côté de cela, nous travaillons avec des triggers paramétrés : certains transports sont prévus pour une partie spécifique de l’entrepôt à laquelle une adresse-mail est liée. Seul le bon chef d’équipe de cet entrepôt spécifique reçoit alors toutes les informations par mail. Le dispatching peut ensuite être effectué et le chauffeur peut être appelé très rapidement si l’espace est disponible. »

“Les chefs d’équipe disposent d’une grande flexibilité pour appeler ou non les camions en fonction du travail”

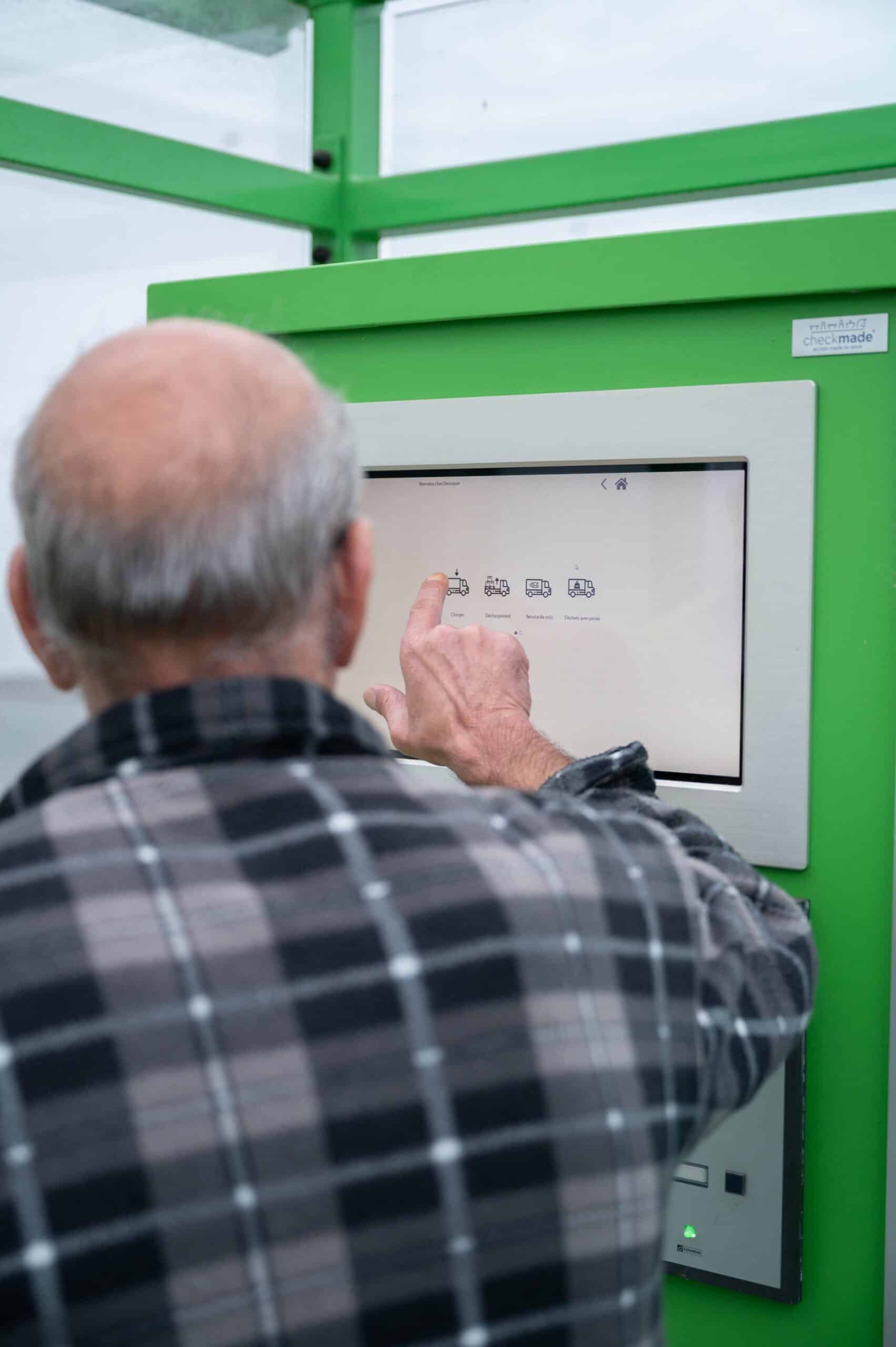

Kiosque Self-Service pour les flux logistiques non liés au port

Bridgestone reçoit aussi chaque jour des camions qui ne sont pas liés au port de Zeebrugge. Pour eux, nous avons créé un flux logistique distinct où les chauffeurs doivent d’abord signaler leur présence au kiosque Self-Service à leur arrivée. Les chauffeurs choisissent d’abord leur langue pour faciliter ainsi toutes les communications ultérieures. Le chauffeur complète le numéro de référence et son numéro de GSM. Peripass envoie un SMS avec le code pin pour accéder au site, avec également indication de l’emplacement exact.

Le code pin est utilisé pour entrer et sortir et pour savoir qui se trouve où sur le site. La première étape consiste à introduire le code pin au niveau de la barrière à l’entrée du site. Au moment d’entrer, les codes pin sont aussi activés pour un autre groupe de systèmes de contrôle des accès afin de pouvoir utiliser aussi les tourniquets. Les chauffeurs utilisent les tourniquets pour retirer des documents à la réception ou aller aux toilettes. Le code pin est enfin utilisé pour ressortir, avant de devenir invalide.

“Le code PIN est utilisé pour entrer et sortir du site afin de savoir qui s’y trouve.

Appli mobile pour le planning des opérateurs d’entrepôt et des chauffeurs de tugmasters

L’appli Yard Operator de Peripass est utilisée pour gérer les mouvements internes des chauffeurs de tugmasters : déplacements d’unités vers le quai ou du quai vers le parking. À cela, nous avons encore ajouté des tâches de contrôle supplémentaires : toute une série de contrôles doivent en effet être effectués à partir des étapes présupposées. Par exemple le contrôle du câble de fermeture pour la remorque, le contrôle des éventuels dommages externes, le contrôle du nombre de planches nécessaires pendant le transport des pneus, la propreté des unités, … Toutes les étapes de contrôle ont été définies dans une tâche qui peut être exécutée par notre chef d’équipe dans l’entrepôt ou par notre chauffeur de tugmaster. Chaque point peut être complété à partir d’un menu déroulant.

“Toutes les informations sont désormais associées directement aux bonnes unités, ce qui nous évite pas mal de travail administratif.”

Avant, les contrôles se faisaient manuellement, sur papier. Ensuite, tous les papiers étaient traités et toutes les informations étaient saisies dans l’ordinateur. Toutes les informations sont désormais associées directement aux bonnes unités, ce qui nous évite pas mal de travail administratif. Nous essayons aussi de cette manière de simplifier, standardiser, autant que possible toutes les étapes.

En même temps, en effectuant les contrôles avant le déchargement, surtout lorsque nous voyons qu’un chargement arrive chez nous en très mauvais état, nous pouvons prendre des photos des chargements ou des dommages. Nous pouvons ainsi refuser les dommages ou démontrer directement que les dommages n’ont pas été occasionnés chez Bridgestone. Les photos sont aussi associées directement à la bonne unité, ce qui évite de devoir prévoir du travail administratif supplémentaire.

“Les photos sont associées directement à la bonne unité, ce qui évite tout travail administratif supplémentaire.”

Prochaines étapes

Une des prochaines étapes consistera à installer des caméras intelligentes sur nos barrières pour pouvoir prendre automatiquement des photos au moment de l’entrée sur le site. Ensuite, nous voulons aussi examiner en détail le processus de Contactless Document Handling et voir dans quelle mesure il peut nous apporter une valeur ajoutée.